Bereits Ende der siebziger Jahre wurde unter den Verantwortlichen bei Audi über die Gewichtsproblematik diskutiert, die sich aus größeren, luxuriöseren und leistungsstärkeren Fahrzeugen, die der Markt verlangte, ergeben würden.

Aus diesen Überlegungen heraus gewann das Thema Leichtbau bei Audi ab 1982 den Rang eines strategischen Projekts

– damals etablierte das Unternehmen ein Joint Venture mit einem Aluminiumhersteller aus den USA.

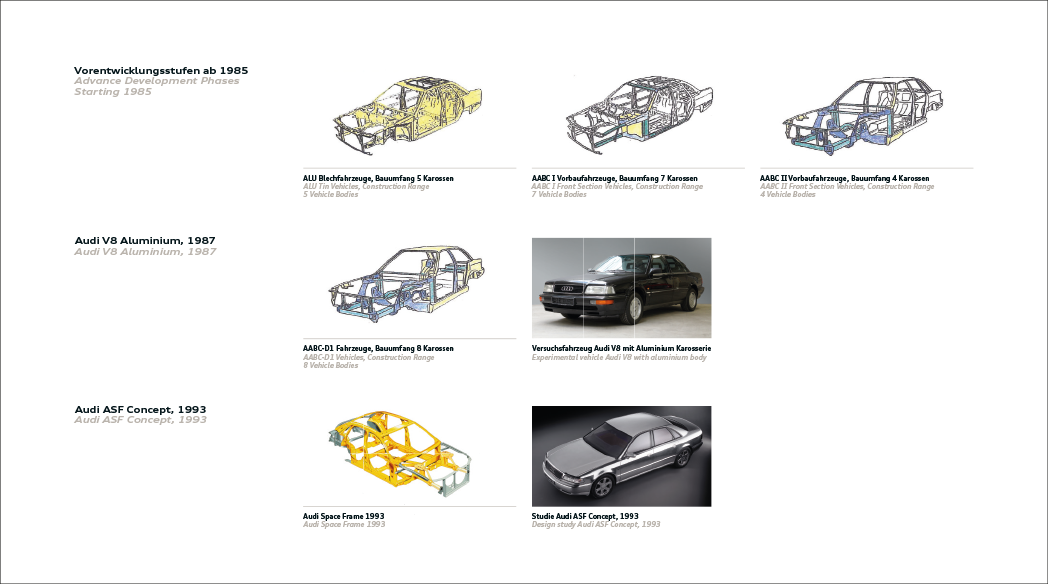

Die Aufgabe war extrem anspruchsvoll. Sie bedeutete, die selbsttragende Karosserie noch einmal neu zu erfinden – mit einem Werkstoff, der etwa zwei Drittel leichter ist als Stahl, und mit einer neuen, eigens für ihn entwickelten Geometrie. Die Entwicklungsarbeit war als gesamthaftes Projekt angelegt. Sie brachte schon in den ersten Jahren über 40 Patente und Patentanmeldungen und ein breit gelagertes Knowhow hervor. Auf der Hannover-Messe von 1985 stand die Aluminiumkarosserie eines Audi 100 (C3), noch in konventioneller Schalenbauweise. Die Karosserieteile des Audi 100 C3 waren auf den Werkzeugen der Stahlblechaufbauten abgepresst worden und schnell wurde allen Beteiligten klar, dass man auf diesem Weg nicht weiterkommen würde.

In der Folgezeit wurden weitere vier Aufbauten zu fahrfähigen Versuchsträgern komplettiert, wobei man viel über Materialermüdung und Akustik lernte. Auch ein Crashtest wurde durchgeführt, die viele Informationen über das Verhalten von Aluminiumaufbauten erbrachte, aber auch aufzeigte, dass auf konventionellem Weg der Bau einer voll-selbsttragende Autokarosserie nicht möglich war.

Bis 1988 entstanden in Ingolstadt und Neckarsulm fünf Generationen von Aluminiumautos, bei denen man sich Schritt für Schritt an die später patentierte Space-Frame-Bauweise herantastete.